DIGITAL MANUFACTURING

Il Digital Manufacturing richiede un alto livello di flessibilità del personale, non sempre preparato sulle nuove tecnologie. Il cambiamento porta innegabili vantaggi, ma va governato scegliendo il percorso giusto, perché le soluzioni sono un’infinità. «Il punto di partenza – spiega l’esperto del settore Carlo Malavasi, Amministratore Delegato di IT-Link – resta sempre la conoscenza del sistema informativo, cosa che spesso gli imprenditori ignorano, ma che garantisce la funzionalità completa dell’azienda, dall’amministrazione alla gestione delle vendite, dagli acquisti al magazzino, per poi arrivare a progetti molto più complessi di gestione di reparti produttivi veri e propri»

Da fabbrica (normale) a fabbrica intelligente. E cioè la fabbrica del futuro. Siete pronti per il grande passo? La domanda apre a risposte su scenari di temi che costituiscono l’avanguardia tecnologica e della ricerca e che, in particolare, si riferiscono al comparto manifatturiero.

Mai sentito parlare di cloud computing, edge computing, robotica, automazione dei processi, analisi predittiva, machine learning e Intelligenza Artificiale, industrial IoT e big data? Ma anche di realtà virtuale, realtà aumentata e mixed reality?

Ciascuna di queste tecnologie e soluzioni ha il potenziale di migliorare l’efficienza e le opportunità di un’azienda che voglia fregiarsi del titolo di Impresa 4.0. Anche se, prima di addentrarci in questa selva di inglesismi, occorre fare una premessa: per prima cosa, infatti, bisogna tener conto della capacità dell’azienda di gestire il cambiamento. La trasformazione digitale in generale e quella verso la smart manufacturing in particolare, infatti, richiedono un livello di flessibilità che in molte realtà potrebbe necessitare di interventi specifici nei confronti di un personale che, magari, non è proprio ferrato in tecnologia. O che potrebbe mostrarsi “ostile” al cambiamento.

Le soluzioni per l’impresa intelligente presentano una serie di sfide, che devono essere colte, affrontate e superate. Se di solito l’implementazione e le soluzioni specifiche si affidano a specialisti e fornitori specializzati del settore, ci sono alcuni aspetti che devono

essere considerati anche nelle fasi preliminari di una valutazione. Il tanto decantato assessment (di cui abbiamo parlato in un precedente articolo di questo magazine). Al di là delle tante parole che per molti sono arabo, cerchiamo di capire come e che cosa significhi Digital Manufacturing con qualche esempio pratico.

Le tecnologie-driver del digital manufacturing

Mobile

L’utilizzo esponenziale di smartphone e tablet modifica le modalità di fruizione di Internet, con esperienze ibride tra fisico e digitale

On demand computing

Il modello SOA (Service Oriented Architecture) incontra i modelli Cloud, creando una nuova modalità di fruizione dei servizi IT

Big data

L’aumento esponenziale di varietà, volume e velocità di produzione dei dati impone alle aziende l’adozione di nuovi strumenti per l’analisi dei dati

Industrial Internet of Things

Gli strumenti per l’interconnessione delle macchine permettono di rendere intelligente qualsiasi oggetto di sfruttare le potenzialità del dialogo tra le macchine

Progettazione 3D

La progettazione 3D offre la possibilità di gestire la complessità

con più sicurezza, portando un maggior livello di efficienza

VR e AI

Le imprese possono trarre grandi benefici dall’utilizzo di Tool di realtà virtuale (VR) e tecniche di Advanced analytics e AI (Artificial Intelligence)

Come si muovono le fabbriche intelligenti

Poniamo il caso di un’azienda che dispone di un parco macchine composto da presse per lo stampaggio a iniezione e che, per effettuare queste operazioni, necessita di un grande consumo di energia elettrica.

L’industrial IoT, uno dei termini del vocabolario tecnologico di cui sopra, può fornire delle soluzioni in grado di controllare in tempo reale i consumi di ogni macchinario, così da poter intervenire in caso di anomalie ed effettuare delle migliorie. O, nel caso di una realtà che costruisce macchine meccaniche, la possibilità che queste possano ordinare in modo autonomo pezzi e servizi di ricambio grazie a un “magazzino virtuale” a cui le stesse macchine hanno accesso. Ancora più nello specifico, si può pensare ai supermercati e ai frigoriferi che consentono di mantenere la catena del freddo fino al consumatore finale. Si tratta di apparecchiature che devono funzionare 24 ore al giorno per 365 giorni l’anno e che necessitano di una ispezione e una manutenzione operativa che, altrimenti, potrebbe essere assicurata dalla visita e dalla presenza di apposito personale.

Equipaggiare questi frigoriferi con la tecnologia IoT (sensori e dispositivi da remoto) consente di avere tutto sotto controllo: ogni frigorifero sul campo può ricevere aggiustamenti nei parametri di funzionamento e aggiornamenti senza interventi sul posto.

Tutto si semplifica: si possono prevedere problemi meccanici e loro soluzione, arrivando in loco già con i ricambi giusti e nello stesso tempo mettersi a servizio del marketing aziendale. Come? Traducendo le aperture delle porte, nelle scelte di gusto e di consumo, fatte dai clienti.

Robotica: l’esempio della logistica

Sono frontiere che si aprono ogni giorno, che consentono di esplorare nuove terre produttive e che costituiscono la vera sfida per le imprese del futuro. Uno dei tanti capisaldi di questo procedimento vede la possibilità di trasformare i dati, il vero “tesoro” di cui si dispone, in informazioni di business in vari campi d’azione: dalla sanità al commercio al manifatturiero.

Comparto nel quale la robotica basata sull’Intelligenza Artificiale è utilizzata per effettuare operazioni ripetitive con maggiore velocità e precisione rispetto a quanto un operaio potrebbe fare. È il caso della machine vision, una visione artificiale che acquisisce immagini tramite telecamere e sistemi ottici e, grazie ad algoritmi, può ricavare informazioni preziosissime per prodotti e processi. È così che la produzione può essere ottimizzata e gli scarti ridotti al minimo. Non solo, ma si tratta di una tecnologia che presenta innegabili vantaggi anche per la gestione più green della logistica. Immaginate di caricare i camion della vostra azienda con un occhio che, man mano che i colli vengono accatastati e il rimorchio riempito, consente di acquisire e scansionare le immagini degli imballi.

Il software effettua l’elaborazione in tempo reale della densità del carico, del livello di riempimento del rimorchio e dello stato del carico. Si ottengono sempre carichi ottimali. Questo si tradurrà in meno camion utilizzati, un minor consumo di carburante, meno interventi di manutenzione, oltre che fornire alla direzione un controllo puntuale del processo logistico.

Giù utilizzati 13 miliardi di euro

Il piano 4.0 è stato avviato nel 2017 e, al di là di alcune modifiche sull’intensità delle agevolazioni e sullo strumento fiscale (da ammortamento a credito d’imposta), ha ottenuto importanti risultati con circa 150mila aziende che hanno utilizzato 13 miliardi di euro dal

2020 al 2022, più di quanto si sarebbe aspettato il governo. «Esperienza e competenze nell’Industria 4.0 sono state molto positive se guardiamo i numeri relativi alle grandi, ma anche alle piccole e medie imprese», commenta Marco Taisch.

«È a loro che dobbiamo guardare, aiutandole verso un processo di avvicinamento che porti vantaggi, facendo comprendere anche difficoltà e ostacoli. Solo nell’ultimo anno più di 400 imprese sono passate dal nostro Competence Center e la formazione rappresenta sempre di più un elemento imprescindibile per le aziende. Si tratta di un passo decisivo verso l’orientamento per portare avanti l’industria 4.0 – prosegue Taisch. Se prendiamo le PMI, notiamo come solo il 31% del totale ha portato avanti processi concreti rispetto al totale delle imprese coinvolte nella fase di orientamento».

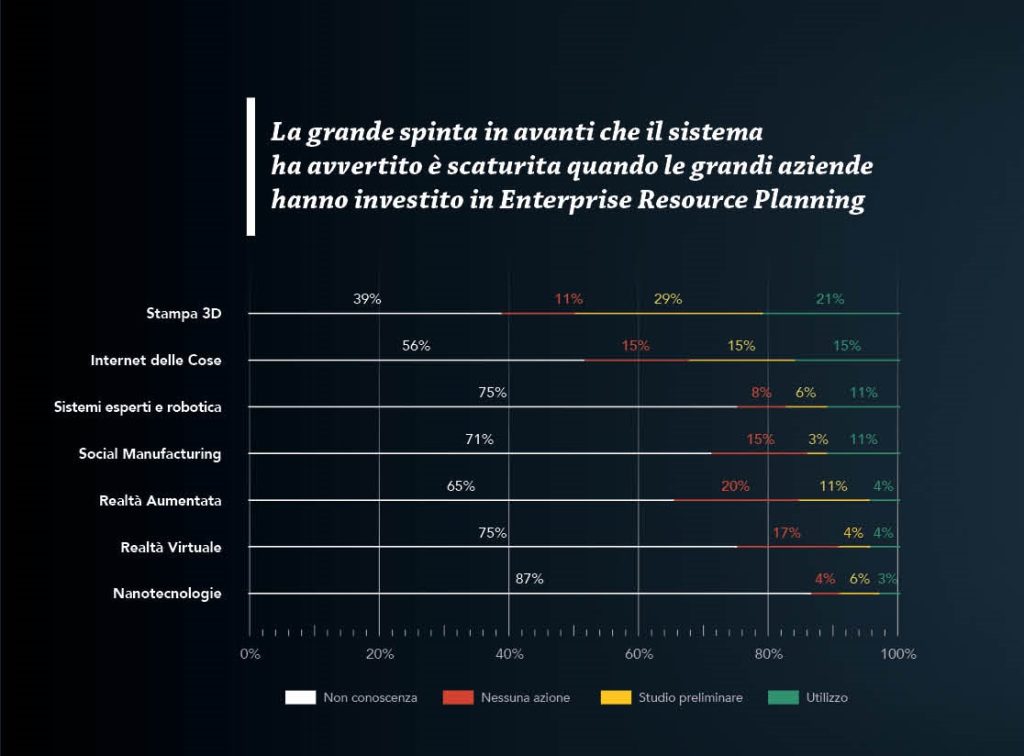

La grande spinta in avanti che il sistema

ha avvertito è scaturita quando le grandi aziende

hanno investito in Enterprise Resource Planning

La scelta mirata del software per l’azienda

Le possibilità e le soluzioni che un’azienda può adottare sono un’infinità, ma il primo passo resta sempre una, come spiega Carlo Malavasi, Amministratore Delegato di IT-Link – realtà mantovana partecipata dal Gruppo Qintesi di Bergamo (sede al Kilometro Rosso) che si occupa di consulenza organizzativa e informatica di riferimento nel settore manifatturiero: «La conoscenza del sistema informativo, cosa che spesso gli imprenditori ignorano, ma che garantisce la funzionalità completa dell’azienda, dall’amministrazione alla gestione delle vendite, dagli acquisti al magazzino, per poi arrivare a progetti molto più complessi di gestione di reparti produttivi veri e propri».

Che un’azienda tenga la contabilità dal commercialista, faccia gli ordini a mano e tenga scritte su carta le giacenze di magazzino è ormai altamente improbabile, fermo restando che il foglio di calcolo che non fa parte di una “informatica personale destrutturata” is the new foglietto di carta. Ma quello che resta imprescindibile è la propensione all’investimento. «E qui, secondo una mentalità tipicamente industriale, è più facile investire un milione di euro in un macchinario che ha anche il proprio competitor piuttosto che investirlo in un sistema informatico nuovo».

La parola d’ordine è sistema integrato. «Una volta – prosegue Malavasi – erano in funzione sistemi “staccati” per ogni funzionalità aziendale, ma interfacciare due software distinti non è come disporre di un unico sistema dove, una volta che il dato è entrato, viene gestito in tutta la sua totalità. La grande spinta in avanti che il sistema ha avvertito è scaturita quando le grandi aziende hanno investito in ERP, ovvero Enterprise Resource Planning. Conosciuto come pianificazione delle risorse d’impresa, è un software di gestione che integra tutti i processi aziendali e tutte le funzioni aziendali rilevanti, ad esempio vendite, acquisti, gestione magazzino, finanza o contabilità».

Comprensione e azione sono due cose che vanno di pari passo e che devono essere messe in campo in tempi rapidi.

«Succede di intervenire in realtà manifatturiere medio-piccole che sono cresciute nel tempo – racconta Antonio Masseretti, Head of Competence Center Digital Manufacturing di IT-link – ma che si rendono conto che i software che potevano funzionare dieci anni fa ormai non rispondono alle loro esigenze. Il dato che viene estratto dal controllo di gestione, ad esempio, non è coerente con i dati del macchinario o da quello che riporta il rapportino del lavorato del dipendente».

Sistemi dai costi più abbordabili per le PMI

Da qui scatta la domanda fatidica che l’industriale si fa: gli strumenti che sto usando vanno ancora bene? «Ecco che a quel punto entriamo in azione noi – prosegue Masseretti. Le aziende ci coinvolgono per avere delle proposte di razionalizzazione informatica e per elaborare il tutto impieghiamo pochissime giornate perché abbiamo conoscenza del comparto. Ci attiviamo con un processo di valutazione a 360 gradi che, grazie a un team, ci fornisce una visione dall’alto di tutta la funzionalità aziendale». In sostanza, da una realtà frammentata si arriva ad un sistema omogeneo e amalgamato, informaticamente parlando. «Per arrivare all’obiettivo, utilizziamo software leader di mercato », conclude Masseretti, aggiungendo come negli anni sia cambiata anche l’accessibilità finanziaria a progettualità che un tempo erano alla portata di grandi aziende, mentre oggi possono essere adattabili ai budget anche delle piccole. Già, perché se è «vero che le dimensioni cambiano, i problemi e i bisogni restano sempre gli stessi».